ガラス素材搬入

研削やプレスで成形されたレンズを素材メーカーから購入します。

粗ずり

粗ずり機と呼ばれる研削機で、ガラス素材の表面を削ります。

精研削

粗ずりしたガラスをさらに研削。摩擦熱を冷却液で冷やしながら、最終的な形状にしていきます。

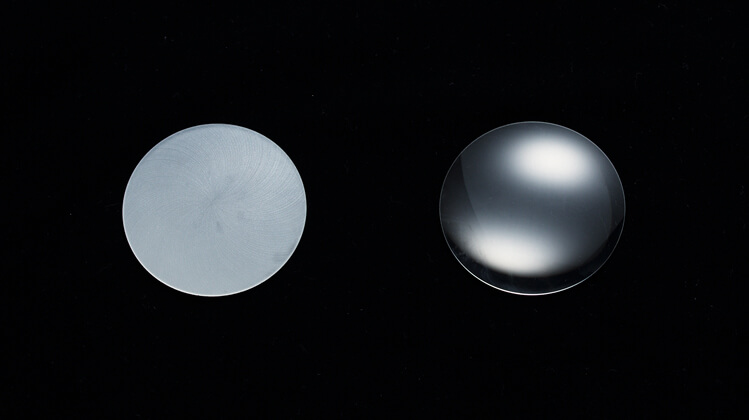

精研削後のレンズ

精研削後のレンズは見違えるほど透明度を増します。

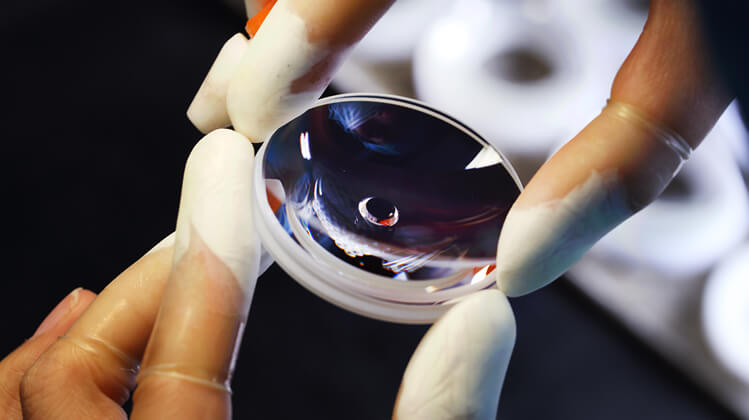

研磨

専用の研磨剤を流し込みながら研磨皿の上でレンズを高速回転させ、入念に研磨されます。

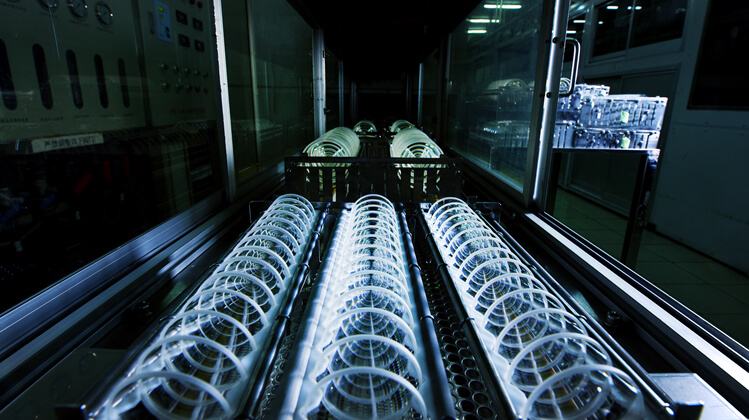

洗浄

薬品、洗剤、純水などが入った洗浄槽に潜らせ、レンズ表面に付着した研磨剤や埃を洗い落とします。

工程検査

研磨と洗浄を終えたレンズの精度を検査します。

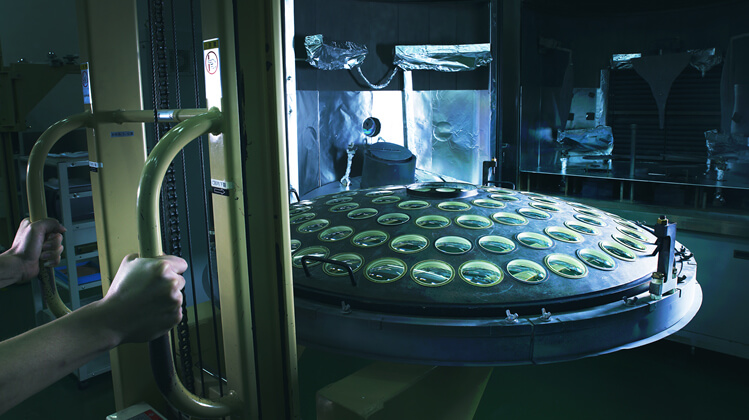

コート(窯入れ)

クリーンルームで傘状のコートドームにレンズを配置し、高真空状態のコート機内に入れます。

コート(蒸着)

コート機内に高圧電流を流し、薬品を飛ばしてレンズに蒸着させます。

芯取

光軸をきちんと出すため、レンズの外周を完全な円に仕上げます。

洗浄

研磨時に付着した汚れを洗い落とすため、今度は超音波洗浄機にかけられます。洗浄後のレンズは、組立工程へと進められます。

接合(接着)

洗浄されたレンズの一部は、接合の工程へと進められます。光学性能を向上させるため、異なる特性を持ったレンズを貼り合わせます。

![]()

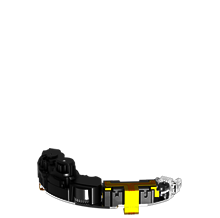

プラスチック素材

プラスチック部品の原材料となる樹脂ペレット。各部品ごとに配合率が異なります。

成形機と金型

加熱して溶かされたプラスチック素材は、成形機に組み込まれた金型に流し込まれます。

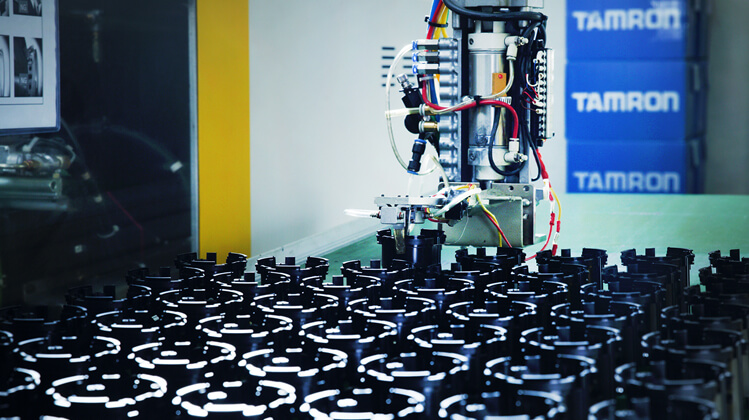

成型品

成形機内で冷却、硬化された部品は、ロボットアームで取り出され、トレー上に整然と並べられます。

塗装

各種リングやレンズフードなどの外装部品は、性能、外観向上のために塗装されます。

印刷

塗装後の部品には、文字や記号など必要情報が印刷されます。

アニール

印刷が済んだ部品は、印字を定着させるため、熱処理されます。

検査

塗装と印刷を施したプラスチック部品は、最後に色ムラや変形などを検査し、組立工程へと進められます。

![]()

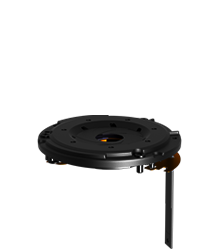

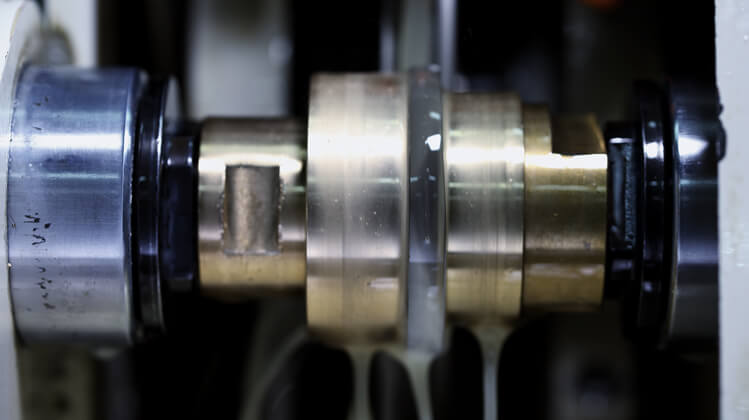

NC旋盤

はじめに調達したアルミダイキャストをNC旋盤で削ります。

金属研削

NC旋盤で素材の表面を削り、設計の要求精度に合わせこみます。

アニール

部品の溝を切り出す前に、溝切り後の形状変化を防ぐため、熱処理を行います。

溝切り

必要な穴や溝を入れる加工を行います。

測定

各種加工形状を精密に測定し、各部品は組立工程を進められます。

![]()

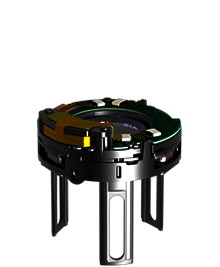

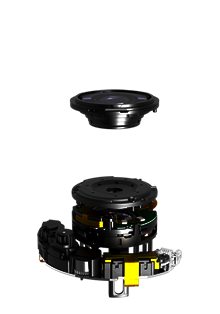

サブライン組立:絞りユニット

絞り羽根などをひとつのユニットに組み立てていきます。

サブライン組立:手ブレ補正ユニット

タムロン独自の手ブレ補正機構「VC」は、センサや補正レンズなど複数の部品で構成されています。

サブライン組立:AFアクチュエーター

AFアクチュエーターは組立後、通電してモーター動作を確認します。

サブラインからメインラインへ

各ユニット、カム筒、鏡枠、レンズなどの全部品が、メインラインに集結します。最大で250もの部品を組み上げるメインライン組立が始まります。

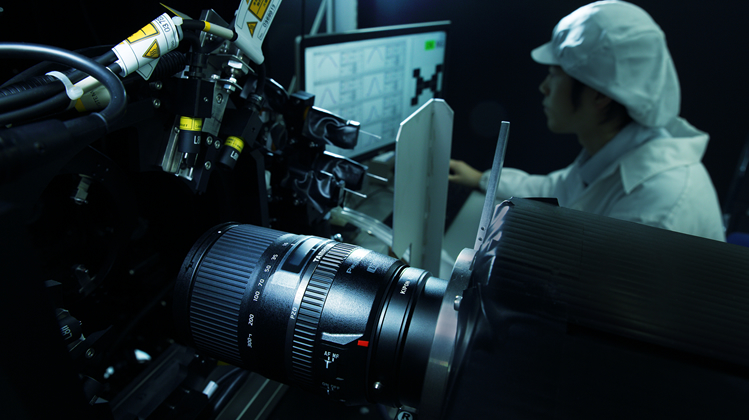

MTF検査

組み立てられたレンズは詳細に検査されます。MTF(モジュレーション・トランスファー・ファンクション)検査装置で、レンズ性能を細かく確認します。

外観測定

全ての検査工程を終えたレンズは、外観測定機で最終検査されます。その後、出荷工程へ進められます。

出荷

パッケージに入れられた製品が、全世界のお客様に届けられます。

![]()